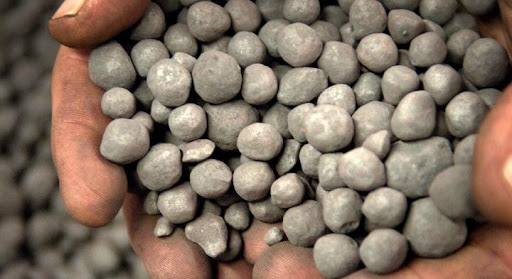

همه چیز درباره گندله آهن ، کاربرد و مراحل ساخت آن

یکی از مواد اولیه در تهیه آهن و سپس فولاد، گندله ( pellets iron ore ) است که در این مقاله به آن و روشها و مراحل ساخت گندله پرداختهایم.

گندله چیست؟

گندله ( pellets iron ore ) مانند کنسانتره، ماده اولیه برای ساخت آهن است، که با روشهای گندله سازی خرد و آسیاب شده و با دانهبندی در محدوده ۰ الی ۱۰۰ میکرون، به عنوان خوراک گندله به صنایع عرضه میشود. در فرآیند احیای مستقیم در تولید آهن، از گندله خام و خام سخت شده استفاده میشود.

ماده اولیه برای ساخت و تولید کلوخه

خوراک کلوخه در صنایع تشکیل شده از سنگ آهن با دانه بندی کمتر از ۱۰ میلیمتر (۶ میلیمتر) است که برای کوره بلند و واحدهای احیای مستقیم استفاده میشود. این مواد در کوره بلند به بار اولیه دستگاه کلوخ سازی میپیوندد، و بعد از آسیاب شدن، برای استفاده از روش احیای مستقیم، به بار اولیه گندله نیز میتواند اضافه شود.

خوراک کلوخه نسبت به خوراک گندله، از چند جهت برای استفاده در گندله سازی مناسبتر است، که در ادامه به آن میپردازیم.

- حمل و نقل خوراک کلوخه نسبت به خوراک گندله آسانتر است.

- تلفات نسبی خوراک کلوخه در حمل و نقل کمتر است.

- خوراک کلوخه، تجهیزات خاصی برای حمل و نقل لازم ندارد.

تولید گندله یا گندله سازی Pelletizing

سنگهای آهن

اصلیترین ماده اولیه ساخت گندله، سنگ آهن است، که به صورت کنسانتره استفاده میشود. کنسانتره محصول پرعیار کردن آهن و حذف ناخالصیها از سنگهای آهن است که با خردایش و نرم کردن اتفاق میافتد. در گنداله سازی معمولا خردایش کنسانتره ناکافی بوده و باید دوباره نرمتر شوند و اندازه ذرات به کمتر از ۴۵ میکرون (۳۲۵ مش) برسد. کنسانتره به دلیل رطوبت ناشی از مراحل ساخت که تقریبا ۱۰ درصد است، باید خشک شود و برای اینکار نرمههای سنگ آهن خشک را با آن مخلوط میکنند، تا ماده اولیه مشخصات و کیفیت لازم برای استفاده در کوره بلند یا احیای مستقیم دارا باشد.

مواد افزودنی که برا ساخت گندله به ماده اصلی اضافه میشود، شامل موارد زیر است.

- موادی که برای مثال در نقش چسبندگی و پیوند فیزیکی و برای تغییر و اثرگذاری بر خواص فیزیکی و مکانیکی گندله خام و پخته اضافه میشوند.

- موادی که تخلخل گنداله را زیاد کنند و منجر به بهبود خواص متالورژیکی و احیا پذیری گندله شوند.

- موادی که تولید سرباره کنند، مانند آهک که در گندله خودگداز با مواد کانههای آهن واکنش داده و سرباره تولید میکند.

- مواد خاصی که با ایجاد پیوند شیمیایی میان ذرات سنگ آهن، باعث استحکام گندله شود.

به طور کلی مواد افزودنی باعث تغییرات زیر در گندله خام میشوند.

- افزایش استحکام گندله خام

- تبدیل پیوند شیمیایی به پیوند سرامیکی را آسان میکنند.

- عملیات گندله سازی را آسان میکنند.

- مسائل ناشی از خشک شدن گندله را حل میکنند.

در ادامه مواد افزودنی در ساخت گندله را توضیح دادهایم.

بنتونیت

بنتونیت از تعدادی کانیهای رسی که خاصیت پلاستیسیته بالایی دارند (شامل، مونت موریلونیت، آلوفان و غیره)، ساخته شده و بهترین عامل پیوند ذرات گندله است. در کانیهای تشکیل دهنده بنتونیت، یک لایه اکسید آلومینیم هشت وجهی بین دو قشر سیلیس چهار وجهی قرار گرفته و پیوند دو لایه سیلیسی که در آنها سیلیسیم، چهار ظرفیتی است توسط یک لایه آلومینیم سه ظرفیتی برقرار میشود و در این لایه یک ظرفیت کمتر از دو لایه دو طرف وجود دارد. این کم بودن ظرفیت منجر به جذب کاتیونهایی مانند سدیم، پتاسیم و کلسیم در این لایه واسطه میشود و آب وقتی به این کانی اضافه شود، مولکولهای آب دور این کاتیون را احاطه و فاصله دو لایه سیلیسی را از یکدیگر افزایش میدهند و ازدیاد حجم را به دنبال خواهد داشت.

واکنش بنتونیت با اکسیدهای آهن برای تولید سرباره در زمان و جریان پخت گندله در دمای ۱۲۰۰ الی ۱۴۰۰ درجه سانتیگراد اتفاق میافتد (مقدار بنتونیت در گندله در حدود ۰٫۵ تا ۱ درصد است). وقتی در حرارت بالا، این ترکیبات ذوب میشوند، بنتونیت به شکل فیلمی دور دانهها را گرفته و پیوند سرامیکی ایجاد میکند که افزایش استحکام مکانیکی گندله را ایجاد میکند.

مواد آلی

نقش مواد آلی در ساخت گندله ایجاد پیوند شیمیایی میان ذرات است. قدرت این مواد در چسبندگی و توزیع یکنواخت رطوبت به اندازه بنتونیت نیست اما، در جریان پخت، تجزیه شده و به صورت گاز از گندله خارج شده و هیچ موادی را در گندله باقی نمیگذارند. خروج مواد آلی به صورت گاز از گندله تخلخل گندله را افزایش میدهد و بر کیفیت احیا شوندگی گندله موثر است. مواد آلی تاثیری بر ترکیبات شیمیایی ندارند و از انواع آنها میتوان به نشاسته، ملاس و غیره اشاره کرد.

شیر آهک

شیر آهک که با نام هیدروکسید کلسیم نیز شناخته میشود، تشکیل شده از تکلیس سنگ آهک و مخلوط آهک تولیدی با آب است. این ماده با خاصیت چسبندگی خود میتواند ذرات آهن دار را به هم بچسباند. ااین ماده بیشتر برای چسبندگی گندله خودگذار مناسب بوده و برای گندلههای اسیدی توصیه نمیشود. شیرآهک اگر به اندازه کافی(حدود۵ درصد) در گندله وجود داشته باشد باعث استحکام آن میشود اما اگر همین مقدار بیش از حد باشد، عکس حالت قبل عمل کرده و مقاومت مکانیکی گندله را در اثر تشکیل فازهای شیشهای، میکاهد.

آهک

آهک معمولا در گندله وجود دارد و باعث افزایش اندیس بازی گندله میشود. آهک در حالت عادی و با ابعاد حدود ۰٫۱ تا ۳ میلیمتر باعث از دست رفتن استحکام گندله میشود و به همین منظور آن را به صورت تکلیس شده با ابعاد زیر ۰٫۵ میلیمتر استفاده میکنند. آهک مانند شیرآهک اگر بیش از ۵ درصد در گندله وارد شود باعث عدم مقاومت مکانیکی گندله میشود، بنابراین رعایت مقادیر این مواد ضروری است.

سیمان

از سیمان برای سخت کردن گندلههای سرد استفاده میشود. گندله سرد نیازی به پخت ندارد.

آب

آب یکی از مهمترین مواد افزودنی به بار گندله است. مقدار آب اضافه شده به گندله به عوامل مختلفی بستگی دارد که در ادامه مرور میکنیم.

- نوع سنگ آهن

- مواد اولیه افزودنی

- ابعاد ذرات

- وجود تخلخل و خاصیت جذب آب توسط سطوح کانی و مواد سنگی کانی

مقدار آب کمتر یا بیشتر از مقدار خاص باشد، باعث کاهش مقاومت مکانیکی گندله میشود و این میزان کاملا تجربی و با آزمایش به دست میآید. اگر آب کمتر باشد فیلم آب تشکیل شده بر سطح ذرات، برای پیوند ذرات به یکدیگر کافی نیست و اگر آب به میزان زیاد به گندله اضافه شود، ذرات بار در آب شناور شده و باز هم پیوند لازم را با دیگر ذرات تجربه نخواهند کرد.

مقادیر آب با توجه به کانیهای مختلف، متفاوت است و برای مثال:

- برای کانی هماتیتی ۷ تا ۱۱ درصد

- برای کانی مگنتیتی ۸ تا ۱۲ درصد

- برای کانی لیمونیتی ۱۲ تا ۱۵ درصد

آب در گندله سازی و ابعاد ذرات، دو عامل اصلی گندله سازی هستند. آب اضافه شده به گندله در مرحله خشک شدن و پخت، تبخیر شده و از دست میرود، از این جهت در گندله سازی سعی دارند تا از حداقل میزان آب با توجه به نوع سنگ آهن، استفاده کنند تا بخشی از هزینهها که برای تامین آب است کاهش یابد.

در مورد میزان مصرف آب، باید گفت در روند اضافه کردن آب به گندله، سطوح صاف، بلوری و غیر متخلخل کمتر میل به جذب آب دارند و آب کمتری نیز جذب میکنند. همچنین ابعاد ذرات و قطر گندله نیز در مقدار آب مصرفی تاثیر دارد، به این صورت که هر چه ابعاد کوچکتر و قطر بیشتر باشد، سطح ویژه آنها بیشتر بوده و جذب آب نیز بیشتر خواهد بود. به عنوان مثال در مورد سنگ آهن هماتیتی افزایش سطح ویژه دانهها از ۱۹۰۰ به ۲۵۰۰ سانتیمتر مربع به ازای هر گرم، رطوبت را از ۸ به ۱۱ درصد افزایش میدهد.

مهمترین خاصیت مکانیکی گندلهها، استحکام مکانیکی است. روشهای گندله سازی به دو نوع تقسیم میشوند که شامل:

- روش مخروط گندله سازی

- روش دیسک

روش مخروط گندله سازی، از ابتدای دهه ۵۰ میلادی تنها روش گندله سازی بود که با پیشرفت تکنولوژیکی و شناخت ضعفهای متعدد روش مخرو ، به تدریج روش دیسکی جای آن را گرفت و بیشتر توسط صنایع استفاده شد.

مخروط گندله سازی

در روش مخروط، مانند صنایع رنگسازی، از ظروف مخروطی شکل با زوایای خاص(۱۰ الی ۱۵ درجه نسبت به افق) استفاده میشود.

این روش در واقع دو قسمت دارد که شامل مراحل زیر است.

- دوران مخروط

- ریزش تدریجی مواد خام به داخل مخروط ضمن اضافه شدن رطوبت مورد نیاز

با دوران مخروط و وجود کاتالیزورهایی نظیر بنتونیت، دولومیت و سیمان، با حفظ رطوبت مورد نیاز سنگ معدن مورد نظر که درحدود ۱۰ درصد است با یکدیگر ترکیب شده و هستههای اولیه گندله شکل میگیرند. پس از تشکیل شدن هسته اولیه، مواد خام به تدریج به هم و به جوانه اولیه میچسبند. بهترین زمان برای تشکیل هسته اولیه زمانی است که آب به مخلوط اضافه میشود و سرعت دوران مخروط نیز بین ۲۰ تا ۳۵ درصد سرعت بحرانی(سرعتی که چسبیدن ذرات مخلوط به دیواره را سبب میشود) متغیر( با توجه به نوع سنگ معدن) است. سپس گندلهها در ابعاد و اندازههای متفاوت از دستگاه خارج و روانه مرحله پخت میشوند.

دیسک گندله سازی

روش دیسک، در واقع از حل مشکلات و ایرادهای روش مخروط ایجاد شد و پیشرفت کرد. این روش بسیار متداول بوده و تقریبا در سراسر دنیا از این روش برای گندله سازی استفاده میشود.

در روش دیسک، مواد خام روی سطح دیسک دوار خاص پخش شده و با حفظ رطوبت مورد نیاز دستگاه عمل گندله سازی را انجام میدهد. ویژگیهای فنی دیسکهای این روش تابع کانسنگها و مواد افزودنی مانند بنتونیت و دولومیت هستند، که این ویژگیها شامل موارد زیر هستند.

- سرعت دوران

- زاویه انحراف نسبت به افق

- سیکل حرکتی

دیسک دوار گندلهها دارای انداره برابر بوده و خواص مکانیکی آنها نیز قابل تنظیم است.

گندلهها از هر روش که تولید شوند، استحکام مکانیکی کافی برای استفاده در کوره بلند را ندارند و برای ایجاد این مقاومت باید مراحل نهایی تولید گندله شامل پیش گرمی گندلهها و پخت آنها و درنهایت خشک و سرد کردن انجام شود تا باعث استحکام، ایجاد سهولت در حمل و نقل، تسهیل نگهداری و … شود.

برای اینکه گندلهها در گرم و سرد شدن ترک نخورده و متلاشی نشوند، باید مرحله پیش گرمی را گذرانده ( در دمای ۱۰۰۰ درجه سانتیگراد انجام میشود) و به آرامی سرد شوند. یکنواخت بودن دما در روند پیش گرمی اهمیت بالای دارد و نباید این دما از ۵۰ درجه سانتیگراد(دمای خمیری شدن گندله) پایینتر باشد. همچنین سرد شدن گندله نیز نباید در دمای پایینتر از ۲۰ درجه سانتیگراد بیش از نقطه شبنم، صورت پذیرد.

نکاتی برای تولید گندله با کیفیت بهتر

- عیار سنگ آهن مورد استفاده از اهمیت بالایی برخوردار است که در صنایع جهان با میانگین خلوص ۶۵ درصد قابل دسترسی است.

- خلوص مواد افزودنی

- بنتونیت که یکی از مواد افزودنی به گندله است، نقش بسیار مهمی در کیفیت گندله دارد. به طور طبیعی بنتونیت باعث افزایش چسبندگی و ایجاد پیوندهای سرامیکی در گندله درحال ساخت میشود، همچنین باعث افزایش استحکام گلولهها میشود اما از آنجاییکه بنتونیت به دلیل خاصیت تیکسوتروفی مادهای چسبنده است، این خاصیت، ویژگی سیالی غیر نیوتونی است که باعث پایین آمدن ویسکوزیته سیال و افزایش مدت زمان اعمال تنش بر سیال است. به سبب اتفاقی که گفته شد، بنتونیت به طور اجتناب ناپذیری در کف دیسک گندله ساز رسوب میکند و مشکلاتی را ایجاد میکند، اما برای جلوگیری از این مشکل، بازبینی مداوم تیغههای دیسک گندله ساز و همچنین میزان رسوب مواد چسبنده در کف ظرف باید به طور منظم صورت گیرد.

- تخلخل موجود در گندله تاثیر زیادی در روند تولید آن دارد. تخلخل احیاشوندگی گندله را افزایش و استحکام مکانیکی را کاهش میدهد، بنابراین میزان این خاصیت باید تنظیم و نرخ ۲۰ تا ۳۰ درصد تخلخل باشد.

- مواد آلی افزودنی نیز به دلیل ایجاد تخلخل در گندله در مراحل پخت، باید به اندازه کافی با توجه به خوص مکانیکی و متالورژیکی مصرف شوند.